レーザーピッキングとは

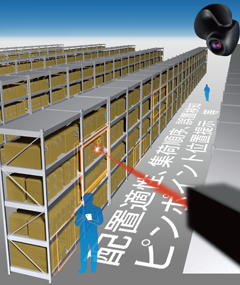

レーザー光と画像認識システムを用いた物品管理作業指示システムです。

物流管理において、人間系作業である、取り出し・仕分け作業を高効率化し、物流作業の生産性を向上させ人的工数の省力化を図ります。

従来にないエラー検出機構や多様な作業指示を瞬時に伝達でき、誤配送などを防止できるようになりま す。(特許出願済み)

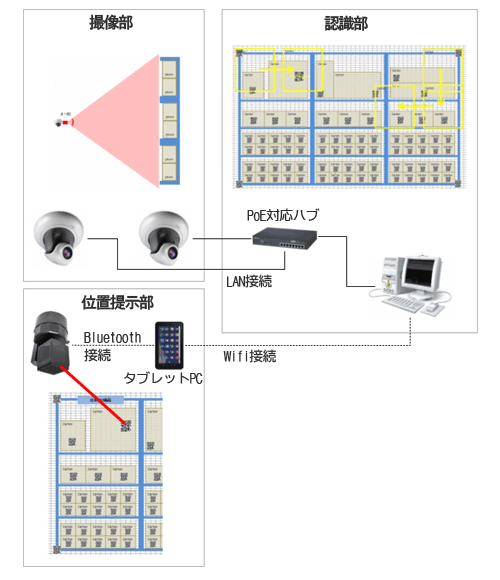

レーザーピッキングは、撮像部(ネットワークカメラ等)、認識部(PC等による画像処理)、作業指示部(レーザー照射装置)から構成されます。

撮像部

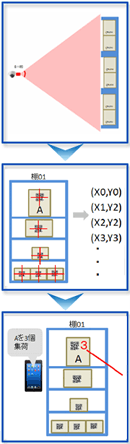

ネットワークカメラなどを使用し、棚などにおかれた物品コードおよび棚コードを撮像します。多くの場合、カメラが標準で装備するズーム機能を利用するので、小さなコードでも問題なく瞬時に認識することができます。

認識部

認識部では、撮像部から送られる画像を解析し、物品に添付されているコードを読取り、位置情報をデータ化します。同時に 棚コードのそれらも取得するので、これらを整理すれば物品と棚の位置関係を把握することが可能です。例えば、物品Aは棚01に置かれているといった具合です。

作業指示部

作業指示部は、レーザー光により作業者が必要とする物品や棚の場所をピンポイントで位置提示します。一方、作業指示は、Wifi接続によりタブレットPCやスマートホンなどへも送られるので、作業者は施設内の自由な場所において作業指示を受けることがでます。

また、レーザー照射装置はBluetoothにより接続されているので、施設内に配線を施す必要はありません。

フリー“リロケーション”

従来のシステムは、大量商品を順序良くまとめて出荷する仕組みになっているため、今日のようないわゆる看板方式が採用される中で、多品種少量物流 は、生産性の低下と管理コストアップを引き起こしているのが現状です。従来技術ではこれらの問題を解決することは困難でした。なぜならば、棚配置が固定化 されているためフレキシブルに荷入れ荷出し体制を再構築することができず、せっかく導入した設備も“使いにくい”状態となるからです。ますます加速する小 口化ニーズに対応するには、ニーズに合わせた棚配置最適化が容易でなければならないと考えます。

機能比較

| 項目 | レーザーピッキング | リストピッキング | 装置ピッキング |

|---|---|---|---|

| ピンポイント 位置提示 | 可能 | 不可能 | 不可能 |

| 導入設置 | 非常に容易 | 容易だが煩雑 | 設備工事が必要 |

| 棚レイアウト 変更 | 容易 | 容易だが煩雑 | 再工事が必要 |

| 広大な施設への導入 | 安価かつ容易 | 作業者数分端末コスト | 設備投資が必要 |

多様な認識対象

INSP画像処理エンジンは、多様なシンボルを認識します。

新たに専用のコード体系を導入して頂く必要はございません。貴社の既存のコード体系をそのままお使いいただけますので、システム導入に伴うコストを抑える事ができます。

◆対応済み1次元シンボル

JAN, UPC_E, UPC_A, EAN_8, EAN_13, CODE_128, CODE_39,ITF

◆対応済み2次元シンボル

QRコード

システム構成図

LaserPickingデモ機によるビデオ

画像処理技術による自動ロケーション作成機能と 位置取得技術を利用したレーザーポインティングをご紹介いたします。

自由なカスタマイズ

取り扱う物も製品も管理体制も会社によって全てが異なります。

レーザーピッキングは、お客様のニーズに合わせたカスタマイズが可能です。

貴社とご一緒にオリジナルの物品管理システムを構築いたします。

使用例1

例えば小さな部品を探す時、沢山の在庫の箱の中をどの様に確認しますか?

レーザーピッキングシステムを使えば、必要な小さな部品も手元のアプリで撮影。検索をかければ部品が入っている箱の位置を素早くピンポイントで指示します。

商品情報のキーワードを入力すれば、関連商品を羅列することも可能です。絞り込み検索で確実に必要なものを瞬時に探す事ができます。

使用例2

同じ種類、形の物でもサイズ・カラーが多様にある場合

手元のタブレットでグループの中の物をピックアップすれば在庫の状況確認から、在庫位置が素早くわかります。

検索方法は多岐にわたりますが、貴社のニーズに合わせたシステムを構築することで、不要な操作をなくし、

誰でも簡単に操作ができる様にカスタマイズすればケアレスミスによる誤配を防ぐ事ができます。

お客様のご要望にあったシステム開発で、在庫確認から商品発送までがスピーディーに行います。